Специальное испытание герметичности фильтра водоочистителя

Традиционные методы тестирования фильтрующих элементов, являющихся ключевыми компонентами очистителей воды, имеют множество ограничений. Эти методы часто сосредотачиваются только на отдельных функциях, игнорируя комплексную работу фильтрующих элементов в различных рабочих состояниях. Такой односторонний подход к тестированию может привести к тому, что потенциальные проблемы останутся незамеченными. Ручные процессы тестирования громоздки и занимают много времени, что делает их неспособными удовлетворить потребности крупносерийного производства. Такая неэффективная методика тестирования не только увеличивает производственные затраты, но и задерживает вывод продукции на рынок.

Даже после тестирования могут оставаться невыявленными некоторые мелкие проблемы. Такие неточные результаты тестирования могут повлиять на конечное качество и надежность продукции. На рынке представлено множество различных типов очистителей воды, что затрудняет поиск универсального метода тестирования. Для комплексного тестирования требуется приобретение различных приборов, что влечет за собой высокие затраты. Данные тестирования сложно централизованно управлять и анализировать, что влияет на контроль качества и улучшение продукции. Такая путаница в управлении данными может привести к потере информации и ошибкам в принятии решений.

Преимущества комплексного решения для тестирования

1.Моделирование реальных рабочих условий: Использование сжатого воздуха для моделирования эквивалентного давления воды в реальных рабочих условиях очистителя, создавая тем самым реалистичную среду для тестирования.

2.Мониторинг изменений давления: Осуществляется непрерывный мониторинг характеристик изменения давления в каждом узле выхода воды.

3.Регистрация рабочего тока: Фиксируются характеристики рабочего тока в различных рабочих состояниях.

4.Анализ с помощью интеллектуальных алгоритмов: На основе алгоритмов, разработанных за годы работы в индустрии очистителей воды, проводится комплексный анализ собранных данных, что позволяет получить точные и надежные результаты тестирования.

5.Гибкая адаптация к различным продуктам: Возможность нестандартной настройки, что делает решение применимым для 99.9% фильтрующих элементов очистителей воды на рынке.

Примеры применения

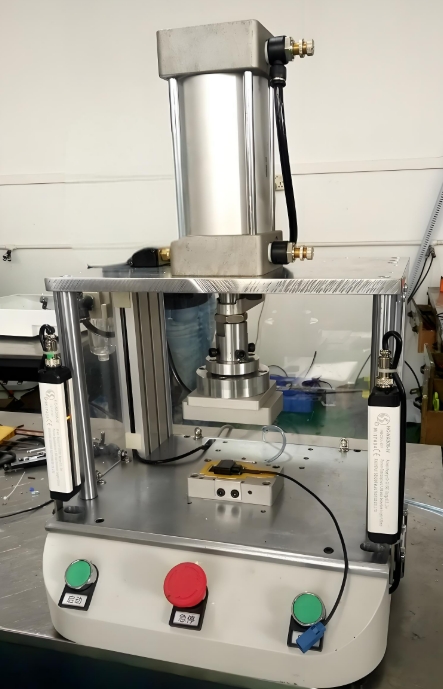

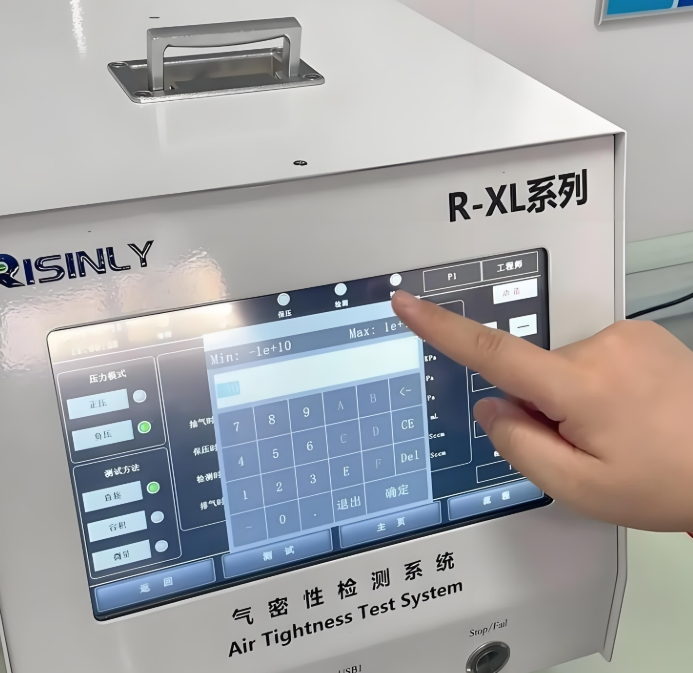

1.Контроль герметичности прецизионных отливок методом дифференциального давления: Использование инновационной технологии моделирования сжатым воздухом для непрерывного мониторинга нескольких параметров, включая значение давления, рабочий ток и расход воздуха. Применение передовых алгоритмов для анализа данных, что позволяет всесторонне оценить производительность очистителя.

2.Четырехканальный тестер функциональности фильтрующих элементов: Специально разработанное многомерное тестовое оборудование для фильтрующих элементов, которое моделирует реальные рабочие условия и проводит поэтапное тестирование с нагнетанием воздуха. Точный анализ данных о давлении на каждом интерфейсе гарантирует качество фильтрующего элемента.

3.Специализированное оборудование для тестирования герметичности фильтрующих элементов: Объединение стандартного тестирования герметичности методом прямого давления и собственных алгоритмов позволило решить проблему трудности обнаружения микропротечек в отрасли. Значительно повышает точность тестирования герметичности.

Специальное испытание герметич

Специальное испытание герметич

Метод неразрушающего обнаружен

Метод неразрушающего обнаружен

Комплексная стратегия неразруш

Комплексная стратегия неразруш

Каковы причины повреждения гер

Каковы причины повреждения гер