Как ультразвуковые детекторы устраняют помехи в работе

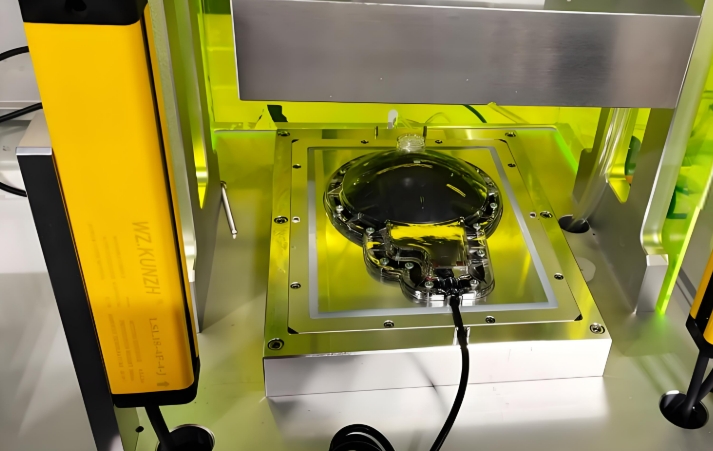

Подготовка оборудования является первым и ключевым шагом для обеспечения точности контроля. Необходимо тщательно проверить целостность электронных модулей, кабелей, защитных крышек и других компонентов. Используйте стандартные образцы с искусственными дефектами (СОП) для настройки чувствительности датчиков, чтобы гарантировать, что работа оборудования не будет подвержена помехам от магнитных полей, создаваемых намагничивающими устройствами.

Подготовка деталей

1.Очистка: Очистите детали вручную с помощью щетки или металлической щетки или с помощью моечной машины до чистой металлической поверхности. Для деталей подшипников (ролики и латунные сепараторы) следует проводить механическую очистку.

2.Предварительный осмотр: Перед проведением вихретокового контроля проверьте детали на наличие видимых дефектов, таких как трещины, царапины, задиры, вмятины, электрические ожоги и т.д., при необходимости используя лупу.

3.Обработка дефектов: В соответствии с требованиями нормативных документов по техническому обслуживанию и ремонту устраните обнаруженные дефекты путем шлифовки или другими методами.

4.Обработка несоответствующих деталей: Детали, не прошедшие вихретоковый контроль, не принимаются.

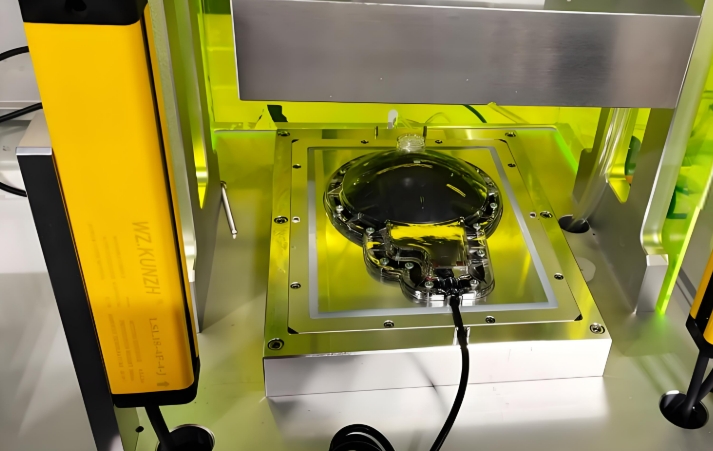

Позиционирование и фиксация деталей

1.Размещение и фиксация: Поместите соответствующие детали в положение для контроля и при необходимости зафиксируйте их.

2.Контроль перпендикулярности: Контролируйте перпендикулярность оси шпинделя к поверхности детали, отклонение угла не должно превышать 30 градусов.

Процесс сканирования

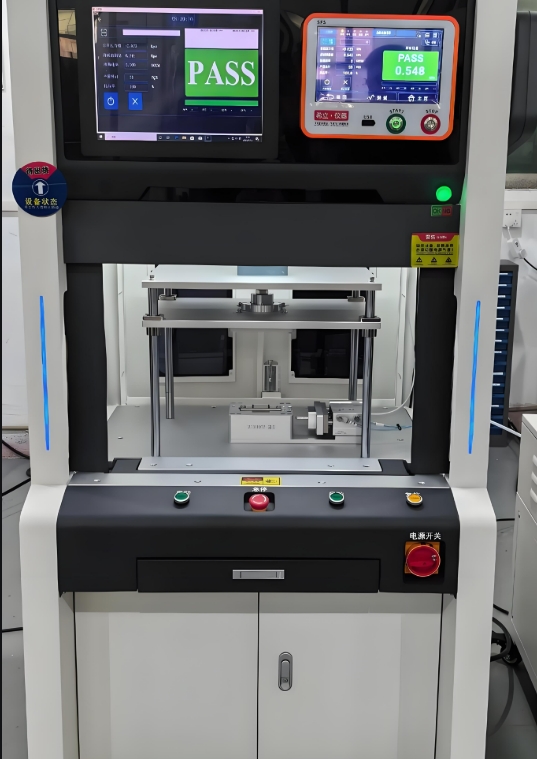

1.Автоматическое сканирование: Используйте дефектоскоп для автоматического сканирования с защитой от помех.

2.Ручное сканирование: Разрешается проводить сканирование в режиме ручного устранения помех.

3.Скорость сканирования: Скорость сканирования определяется экспериментально в зависимости от шероховатости и формы контролируемой поверхности. Грубые поверхности, радиусы скругления, внутренние углы и переходные участки между участками с различными поперечными сечениями должны сканироваться с минимальной скоростью.

4.Диапазон скорости: Скорость сканирования должна находиться в диапазоне (2-10) см/сек.

Специальная обработка

Для деталей с грубой необработанной поверхностью или с загрязнениями на поверхности следует поместить на контролируемую область детали неметаллическую прокладку (например, бумагу, картон, пленку и т.д.), чтобы обеспечить допустимый рабочий зазор между кончиком датчика и поверхностью детали. Сварные швы следует сканировать от центра и вдоль их краев, обеспечивая, чтобы отклонение от перпендикулярности не превышало центра и краев сварного шва, а также фиксированного положения в плоскости, перпендикулярной направлению сканирования.

Распознавание ложных срабатываний

Если индикатор не срабатывает повторно, это может быть связано с отрывом вакуумного насоса от контролируемой поверхности или с помехами. Когда индикатор срабатывает в нескольких контрольных точках, необходимо внимательно проверить наличие неровностей на поверхности и повторно сканировать контрольную область, одновременно изменяя вертикальное смещение. В режиме автоматического устранения помех, когда индикатор срабатывает повторно, следует использовать мел для маркировки рабочей области индикатора и подтвердить в режиме ручного устранения помех. Когда датчик проходит через трещину на поверхности детали, стрелка дефектоскопа должна резко отклониться вправо, затем влево и вернуться в исходное положение. В области, где датчик перемещается примерно на 10 мм вдоль поверхности детали (по 5 мм с каждой стороны трещины), должно наблюдаться отклонение стрелки.

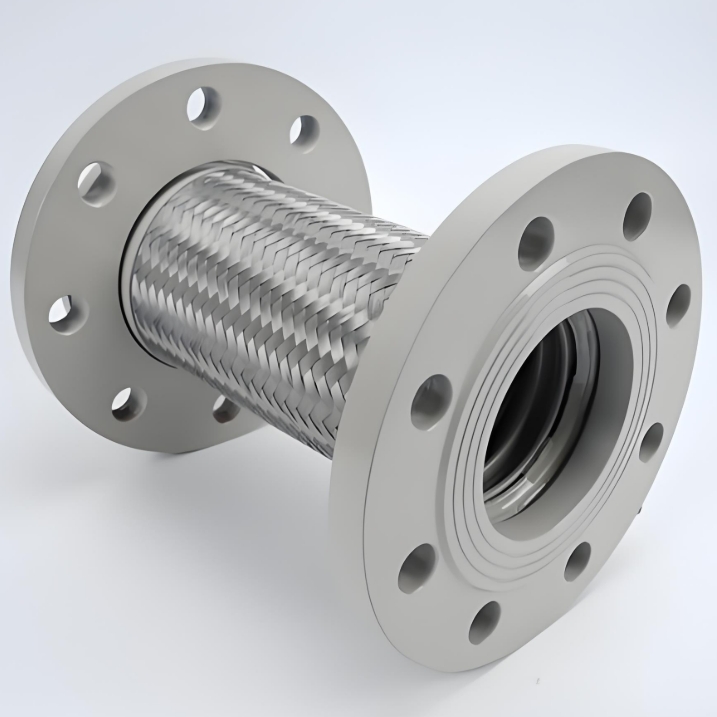

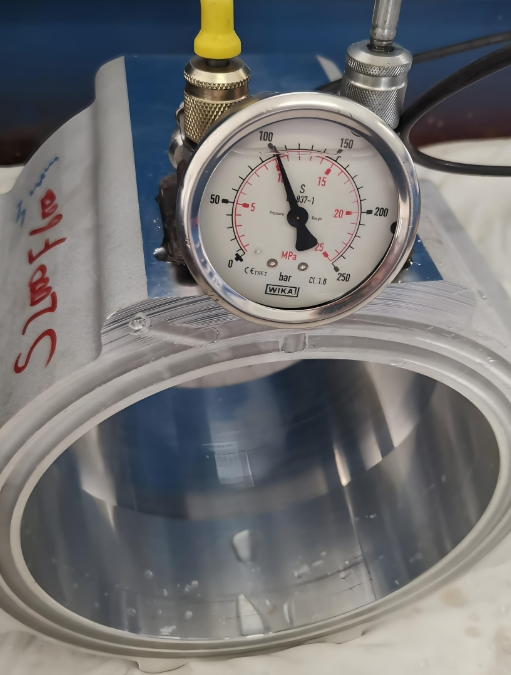

Пример испытания герметичности

Пример испытания герметичности

В чем разница между давлением

В чем разница между давлением

Как проверить неисправный элек

Как проверить неисправный элек

Как ультразвуковые детекторы у

Как ультразвуковые детекторы у